Maschinen, Anlagen und IT-Systeme mit IoT-Plattformen vernetzen: IIoT- Leitfaden

Der umfassende How-to-Guide

In Deutschland beschäftigt sich Studien zufolge rund die Hälfte der Industriebetriebe mit dem Potenzial des Internet of Things – andere Länder sind hier schon deutlich weiter. Um bei den Themen Smart Factory und Industrie 4.0 im globalen Wettbewerb nicht ins Hintertreffen zu geraten, muss insbesondere der deutsche Mittelstand aufholen. Die technische Seite ist längst nicht mehr der Flaschenhals: Mit Hilfe ausgereifter IIoT Plattformen ist es inzwischen für Unternehmen aller Größen mit überschaubarem Aufwand möglich, Maschinen, Anlagen und IT-Systeme zu vernetzen.

McKinsey

Wie genau können Sie also die Möglichkeiten von IIoT nutzen, um Ihr Business zu verbessern? Welche Infrastruktur brauchen Sie dafür und wie setzen Sie ein erfolgreiches IIoT Projekt auf? Unser IIoT Leitfaden erläutert die Chancen des Industrial Internet of Things und gibt Tipps, wie die Digitalisierung von Industrieprozessen Schritt für Schritt gelingen kann. Ein Glossar und FAQ erklären wichtige Fachbegriffe und beantworten häufige Fragen rund um die Vernetzung von Maschinen, Anlagen und IT-Systemen. Success Stories unserer Kunden und ein Einblick in die Features der IIoT-Plattform X4 BPMS runden den kompakten Guide ab.

Funktionsweise: Die IIoT-Technologie

Damit ein IIoT-Netzwerk effektiv arbeitet, muss es zwei Aufgaben erfolgreich erledigen:

- Maschinen, Anlagen und IT-Systeme miteinander und mit einer zentralen Plattform verbinden

- Daten sammeln, übertragen, speichern, auswerten und für verschiedene Nutzungsarten aufbereiten

IIoT-Netzwerke setzen sich aus folgenden Komponenten und Technologien zusammen:

- Cyber-physische Systeme in der Fertigung, z.B. Sensoren und Embedded Systems in Maschinen und Anlagen.

- Industrielle Standards und Kommunikationskanäle wie OPC UA, die Daten für den Betrieb empfangen und aus dem Betrieb zurück ans System liefern

- Middleware als „Übersetzer“ zwischen den Sprachen verschiedener Maschinen oder Hersteller

- IoT-Plattform, die alle Elemente integriert

- Branchenspezifische IT-Systeme beispielsweise zur Auftragsverwaltung, Ressourcenplanung oder zum Management des Produktlebenszyklus

- Big-Data-Anwendungen, die große Datenmengen bearbeiten können

- Maschinelles Lernen (ML) und Künstliche Intelligenz (KI) für automatische Selbstoptimierung

- Cloud-Computing (IaaS, Paas oder SaaS) und Edge-Computing

- Performante Sicherheitstechnologien und Zugriffsprotokolle

Im Vergleich zum IoT im Consumerbereich stellt das industrielle IoT deutlich höhere Anforderungen an Bandbreite, Konnektivität, Latenzzeiten, Verfügbarkeit und IT-Sicherheit.

Die Chancen: Warum Sie Ihre Maschinen, Anlagen und IT-Systeme vernetzen sollten

Es lohnt sich, das Industrial IoT für das eigene Unternehmen zu erobern und so die eigene Marktposition zu stärken – nicht nur für Großkonzerne, sondern auch für kleine und mittelständische Unternehmen. Besonders groß ist das Potenzial im Maschinen- und Anlagenbau und im produzierenden Gewerbe, für Logistikunternehmen, in der Agrarindustrie, für Energieversorger und in der Öl- und Gasindustrie, im Automobilsektor und in der Elektronikindustrie. Dabei geht IIoT weit über die eigentliche Fabrik hinaus. Es betrifft die gesamte Lieferkette von Zulieferern über Produktions- und Lieferpartner bis zum Kunden.

Einsatzbereiche: 5 Beispiele für IIoT-Szenarien

- Condition Monitoring: Mit IoT-Technologien können Sie kritische Komponenten und Funktionen von Maschinen, Anlagen und Systemen in Echtzeit überwachen. Sensoren und Messgeber werden mit dem IoT vernetzt und die Zustandsdaten von einem geeigneten Condition Monitoring Tool gespeichert und ausgewertet. Die Analyse physikalischer Größen wie Temperatur, Schall oder Schwingung ermöglicht es, Abweichungen frühzeitig zu erkennen und so die Sicherheit und Zuverlässigkeit von Anlagen zu erhöhen.

- Predictive Maintenance: Ein funktionierendes Condition Monitoring macht die vorausschauende Wartung möglich: Mit Hilfe von maschinellem Lernen (ML) wird die Wahrscheinlichkeit für eintretende Ereignisse berechnet und so eine mögliche Störung proaktiv erkannt. Wartungsarbeiten werden nicht mehr nach festen Zyklen, sondern nach Bedarf geplant – möglichst im laufenden Betrieb. Auch Ersatzteile können rechtzeitig bestellt werden.

- Supply Chain Track & Trace: In Produktionszyklen ist nicht nur die eigene Fertigung involviert, sondern üblicherweise mehrere Zuliefer- und Logistikbetriebe. Mit Track & Trace ermöglicht eine IoT-Plattform eine werksübergreifende Rückverfolgbarkeit, an welchem Punkt der Supply Chain sich eine bestimmte Komponenten oder eine fertige Ware befindet.

- Qualitätsmanagement: Durch Track & Trace in Verbindung mit den gesammelten Prozessdaten, Messwerten und Fehlerinformationen lässt sich das Qualitätsmanagement deutlich steigern: In der Prozessplanung werden Sollwerte für Maschinenwerte, Prüfmerkmale und Prüfergebnisse hinterlegt und kontinuierlich mit den Ist-Werten abgeglichen. Bei Bedarf können sofort Maßnahmen ergriffen werden, von Reparaturschleifen bis hin zur Verriegelung des gesamten Prozesses. Ausschussproduktion und Nacharbeit werden verringert und die Produktionskosten sinken.

- Shopfloor Management: Aufträge anlegen, weiterleiten, stornieren, filtern und sortieren, Auftragsspitzen erkennen und mit der Maschinenauslastung und dem Materialverbrauch abgleichen: Mit Hilfe der auf der IoT-Plattform aggregierten Daten sinken Reaktionszeiten und die vorhandenen Ressourcen werden effizienter eingesetzt. Auch Funktionen für Maschinenführer können smart bereitgestellt werden, beispielsweise das Verwalten von Prüflosen zur Qualitätssicherung oder das automatisierte Prüfen von Werkzeug. Ziel ist ein kontinuierlicher Verbesserungsprozess.

Zielsetzungen und Vorteile von IIoT

Im Rahmen der digitalen Transformation bilden IIoT-Netzwerke ein leistungsstarkes Werkzeug für die Sicherung der Wettbewerbsfähigkeit und mehr Resilienz in unsicheren Märkten.

Höhere Effizienz: Mit Hilfe von IIoT können Betriebskosten gesenkt und die Produktivität erhöht werden. Ungeplante Ausfallzeiten werden verkürzt, Maschinen besser ausgelastet, der Durchsatz in der Produktion verbessert, Ausschuss vermieden und die Logistik optimiert. Mit Hilfe von KI und ML lassen sich maschinelle und menschliche Ressourcen vorausschauend planen und einsetzen. Bei Abweichungen vom Plan können Produktionsprozesse flexibler angepasst werden.

Gesünderer Maschinenpark: Da Sensordaten in Echtzeit wertvolle Einblicke in den Zustand von Maschinen liefern, werden Maschinenausfallzeiten verkürzt und die Maschinenlebensdauer erhöht. Durch KI in Form von Predictive Maintenance kann dieser Vorteil weiter ausgebaut werden.

Mehr Arbeitssicherheit: Neben dem betriebswirtschaftlichen Vorteil erhöht ein gesünderer Maschinenpark auch die Arbeitssicherheit für die beteiligten Menschen im Prozess. Das Risiko von Arbeitsunfällen sinkt, Belastungen durch Emissionen können besser kontrolliert und minimiert werden. Auch smarte Wearables können Mitarbeitern helfen, ihre Erfahrungswerte mit der Präzision intelligenter Sensoren zusammenzuführen.

Höhere Kundenzufriedenheit: IIoT-Netzwerke betreffen nicht nur Maschinen und Anlagen, sondern auch die Kunden des Unternehmens: Industrieportale mit Echtzeitinformationen verbessern das Kundenerlebnis. Die Qualität der Produkte steigt, die Logistik wird zuverlässiger und reaktionsschneller. Kundenpräferenzen und geänderte Kundenwünsche können besser in die Produktion einfließen, bis hin zur Losgröße 1.

Smarte Bestandsführung: IIoT-Technologien können helfen, verteilte Lager, Produktionsstandorte und Liefernetzwerke miteinander zu verbinden. Logistikmanager wissen in Echtzeit, wo sich Bestände befinden und auch die nahtlose Rückverfolgbarkeit ist gewährleistet.

Bessere Strategien: Das IIoT bildet die technologische Basis für die Realisierung additiver Services (z.B. im Aftermarket) und neuer Geschäfts- und Erlösmodelle – mit kurzen Time to Market und lernenden Prozessen. Auch der Fachkräftemangel kann durch eine smartere Produktion besser abgefedert werden.

Glossar rund um IoT und IIoT

Edge Computing

Ein Typus von Cloud Computing, bei dem die Datenverarbeitung in die Endgeräte verlagert wird, so dass der Umweg über die Cloud entfällt.

IIoT

Das Industrial Internet of Things (kurz: IIoT) nutzt und verfeinert das IoT für den industriellen Kontext, also für die Vernetzung industrieller Maschinen, Anlagen und IT-Systeme. IIoT bietet Potenzial für unterschiedlichste Bereiche der Industrie.

Industrie 4.0

Der Begriff Industrie 4.0 bezeichnet den vierten großen Wandel der industriellen Produktion, angestoßen durch die Möglichkeiten der Digitalisierung. Im Mittelpunkt steht die intelligente Vernetzung von Prozessen und Maschinen, die miteinander kommunizieren.

IIoT-Plattform

IIoT-Plattformen (häufig kurz als IoT-Plattformen bezeichnet) sind Knotenpunkt, Service-Zentrale und Enabler der industriellen Digitalisierung. Zu den Hauptaufgaben zählen die Identifikation und Anbindung von Maschinen, Anlagen und Applikationen, das Management des Netzwerks, das Sammeln, Verwalten, Visualisieren und Analysieren von Daten sowie das Reporting. Neben der Offenheit der IoT-Plattform für eine flexible Skalierung des Netzwerks spielen Sicherheit und Datenschutz eine zentrale Rolle.

IoT

Internet of Things (IoT, deutsch: „Internet der Dinge“) meint die Vernetzung physischer Objekte mittels Sensoren mit dem Internet. IoT-Lösungen sind auf die Consumer-Bereiche Smart Home und Unterhaltungselektronik ausgerichtet. Typische vernetzte Objekte sind Fahrzeuge, Haushaltsgeräte, Haustechnik und Wearables. Im Sprachgebrauch wird der Begriff IoT häufig auch als Synonym für IIoT, also für den industriellen Sektor verwendet.

Middleware

Unternehmen setzen Hardware und Software ein, die häufig von unterschiedlichen Herstellern stammen und nicht kompatibel sind. Um für IoT- und IIoT-Lösungen trotzdem zusammenarbeiten und Daten austauschen zu können, braucht es ein Bindeglied: Die Middleware transformiert als „Vermittler“ die Daten in die jeweils benötigte Sprache und bildet aus heterogenen Anwendungen eine homogene Systemlandschaft. Beispielsweise kann eine Middleware dafür sorgen, dass Scanner, Etikettendrucker, Maschinensensoren, Datenbanken, ERP- und MES-Systeme untereinander kommunizieren. Eine spezielle Form der Middleware-Architektur ist der Enterprise Service Bus (ESB).

OPC UA

OPC steht für „Open Platform Communication“ und ist einer der wichtigsten Kommunikationsstandards für IoT-Lösungen, um den Datenaustausch zwischen Maschinen, Geräten und IT-Systeme im industriellen Umfeld zu ermöglichen. UA steht für „Unified Architecture“ und bezeichnet die neueste Spezifikation des Standards. Mittels OPC UA lassen sich Maschinen und Anlagen einfacher und sicherer verketten und umgestalten – plattformunabhängig, herstellerübergreifend und von der Feldebene bis in die Cloud.

In 4 Schritten zur IIoT-Reife

Unternehmen, die eine eigene IIoT-Plattform planen, sollten lösungsorientiert vorgehen. Die Implementierung birgt nicht nur praktische, sondern auch strategische Herausforderungen: Es reicht nicht aus, Sensoren in Maschinen einzubauen oder große Mengen an Daten zu sammeln. Zuerst müssen Unternehmen klären, was sie mit der Vernetzung ihrer Maschinen, Anlagen und Systeme genau erreichen möchten. Geht es um mehr Transparenz, Effizienz oder Flexibilität? Der Beitrag der IIoT-Plattform zum Unternehmenserfolg sollte während des gesamten Projekts klar im Fokus bleiben – denn die Möglichkeiten von IIoT sind groß und nicht alles macht für jedes Unternehmen Sinn.

Ein systematisches Herangehen in 4 Phasen hat sich bewährt:

1. Smartifizierung

Neue Maschinen bringen heute meist integrierte Sensoren und andere Mess- und Kommunikationstechniken im Standard mit. Die Maschinenparks des produzierenden Mittelstands in Deutschland sind aber häufig sehr heterogen – hinsichtlich des Alters und hinsichtlich der Hersteller und Systeme. Das sogenannte „Retrofitting“ ermöglicht es, analoge Maschinen IIoT-ready zu machen. Wichtig ist, dass die Maschinen und Anlagen zielgerichtet aufgerüstet werden: Welche Prozessparameter sollen in Zukunft für die Optimierung der Produktion gesammelt werden? Welches Signale sind dafür nötig und wie können diese Signale gemessen oder ausgelesen werden? Braucht es eine externe Sensorik oder gibt es die Parameter bereits in der Maschinensteuerung?

2. Konnektivität

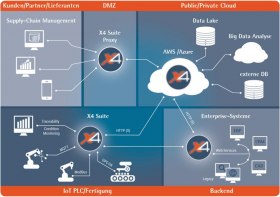

Für IIoT müssen die Maschinen und Anlagen mit anderen Maschinen und IT-Systemen kommunizieren und Daten austauschen können. Die Basis für zukunftsfähige Konnektivitätslösungen besteht meist aus einem lokalen Maschinen- oder Anlagennetzwerk, Edge-Hardware und/oder einer Public Cloud sowie einer IIoT-Plattform als verbindende „Zentrale“ aller Komponenten.

3. Arbeiten mit Daten

Wenn die technologische Infrastruktur steht, können Unternehmen beginnen, ihre Maschinendaten zu nutzen. Die definierten Prozesse aus Fertigung und Logistik werden digital auf der IIoT-Plattform abgebildet, Dashboards aufgebaut und Berichte generiert. Welche Datenanalysen werden benötigt? Wie sollen diese visualisiert werden? Wer hat Zugang zu welchen Daten – intern und extern? Welche Abläufe werden automatisiert und wo braucht es menschliches Eingreifen?

4. Lernendes System

Wenn das Sammeln, Aufbereiten und Auswerten der Daten reibungslos funktioniert, kann ein Lern- und Optimierungsprozess gestartet werden: Wie lassen sich aus dem Datenpool Prognosen ableiten, beispielsweise für Predictive Maintenance oder die Supply Chain? Wie kann das System mit Hilfe von KI maschinell lernen und so kontinuierlich besser werden? Beispielsweise können Maschinen lernen, die Reihenfolge der geplanten Fertigungsaufträge zu ändern, weil der Ausfall einer Maschine prognostiziert wird oder im Lager eine Komponente fehlt.

Es geht bei IIoT aber nicht nur um technischen Fortschritt auf Fertigungsebene, sondern auch um die Weiterentwicklung auf Businessebene. Auf Basis der gewonnenen Dateneinsichten sollten das Geschäftsmodell und die Monetarisierungsstrategie immer wieder auf den Prüfstand gestellt werden: Wünschen sich Kunden oder Lieferanten ein Portal oder kann ein vorhandenes Portal verbessert werden? Lassen sich neue Einnahmequellen durch digitale Services erschließen?

Maschinen, Anlagen und IT-Systeme vernetzen mit der IoT-Plattform X4 BPMS

Voraussetzung, um das Potenzial von IIoT erschließen zu können, ist eine stabile und flexible Plattform. Die X4 BPMS von SoftProject kann über den X4 ESB Enterprise Service Bus sämtliche Aufgaben einer integrativen und hochflexiblen Digitalisierungs- und IoT-Plattform übernehmen:

- Kommunikation zwischen physischen Geräten, die mit Sensoren ausgestattet sind

- Speicherung und Verwaltung von Geräte-/Sensordaten

- Integration interner und externer Datenquellen über standardisierte Adapter

- Entwicklung individueller Adapter ohne Programmierkenntnisse (Low Code)

- Visualisierung von Betriebs- und Maschinendaten in Echtzeit

- Absicherung des Systems über verschiedenste Security-Verfahren (Verschlüsselung, Authentifizierung, Proxy-Server, …)

- Modellierung smarter IoT-Services an der Schnittstelle zum Nutzer/Kunden

- Digitalisierung komplexer Industrieprozesse mittels Standards aus dem Business Process Management (BPM)

Die mehr als 200 Adapter der X4 BPMS verbinden Maschinen, Technologien und externe Dienste zu einer individuellen Datendrehscheibe:

- Adapter für Big Data und Data Mining

- Adapter für KI

- Adapter für leistungsstarke Public Clouds

- Adapter für industrielle IoT-Standards (OPC-UA, MQTT, ModBus, S7 …)

- Adapter für die Kommunikation (TCP/IP, FTP, ERP …)

Mit der Subscriber-Funktionalität des OPC UA Adapters steigert die X4 BPMS ihre IIoT-Performance weiter: Über Filter werden gezielt ausgewählte Nachrichten abonniert (z.B. Sensordaten oder Maschinendaten aus der Fertigung) und können so sofort in X4-Prozessen weiterverarbeitet werden. Damit werden typische IIoT-Anwendungen wie Track & Trace oder Condition Monitoring noch leistungsfähiger.

Typische Einsatzbereiche der IoT-Plattform X4 BPMS in der Industrie:

- Predictive Maintenance

- Intrafactory Track & Trace

- Supply Chain Track & Trace

- Shopfloor-Management

- Kunden- und Vertriebsportale

- Externe Service-Portale

- Datenanalyse

- Master-Data-Management

IIoT Use Cases: Beispiele aus der Praxis

Vom Einkauf bis zur Fertigung, vom Supply Chain Track & Trace bis zu Predictive Maintenance: Die intelligente Vernetzung von Maschinen und IT-Systemen erhöht den digitalen Reifegrad in der Produktion. Wir stellen Ihnen zwei Beispiele aus unseren Kundenprojekten vor.

Projektbeispiel 1: Prüfmittel disponieren bei Testo Industrial Services

Die Testo Industrial Services GmbH ist einer der führenden deutschen Anbieter von messtechnischen Dienstleistungen, u.a. in den Bereichen Kalibrierung, Prüfmittelmanagement, Qualifizierung und Validierung. Im Prüfmittelmanagement-Portal PRIMAS verwalten ca. 4.600 Kunden ihre Prüfmittel, disponieren Aufträge, generieren Lieferscheine und können Zertifikate einsehen. Das Portal wurde mithilfe der Low-Code-Digitalisierungsplattform X4 BPMS umgesetzt und modernisiert. Alle Partner des Portals – Kunden, Lieferanten, Logistikpartner und Industrieservice – sind via ESB-Funktionalität angebunden, ebenso verschiedene Back-End-Systeme wie SAP R/3 und SharePoint DMS. Alle Daten werden in Echtzeit aktualisiert.

Projektbeispiel 2: Pannenmanagement in der Leitzentrale bei BMW

Im Fall einer Panne lokalisiert das weltweit einzigartige Einsatz-, Leit- und Ortungssystem ELOS von „BMW Mobile Service“ innerhalb weniger Sekunden das nächstgelegene BMW-Servicemobil und sendet dieses zum Pannenort. SoftProject entwickelte eine leistungsfähige Anwendung auf Basis der Plattform X4 BPMS: Die Auswahl des Servicemobils erfolgt anhand von Ortungs- und Statusdaten und dem in die Lösung integrierten Kartenmaterial. Der passende Kartenausschnitt wird automatisch bei der Erfassung der Adresse des Pannenfahrzeugs ermittelt und zeigt neben dem aktuellen Standort des defekten Fahrzeugs auch alle BMW/Mini-Dienstleister wie z.B. Abschleppunternehmen. Anwender innerhalb des BMW-Netzwerks und externe Anwender greifen gesichert auf die Anwendung zu. Die X4 BPMS unterstützt außerdem den kompletten Prozess des Zentralen Pannenmanagements wie die Datenaufnahme, die Fahrzeugkoordination und den Schadenreport.

Worauf warten? Nutzen sie das Potenzial von IIoT!

Die Zahl von vernetzten Geräten und Sensoren im Industrial Internet of Things wächst rasant und das IIoT gilt als einer der prägendsten Technologietrends der Zukunft. Für Unternehmen lautet die Frage deshalb nicht, ob sie die digitale Transformation in Angriff nehmen möchten, sondern wann. Auch wenn der fertigende Sektor noch der dominierende Anwendungsbereich ist, erkennen auch andere Märkte wie Logistikanbieter, die Agrarindustrie und Energieversorger das Potenzial von IIoT für ihre Geschäftsmodelle. Verlassen Sie den Proof-of-Concept-Modus und starten Sie in die Realisierung! Unsere IIoT-Experten beraten und begleiten Sie dabei gerne – von der Strategie bis zur technologischen Implementierung.

FAQ rund um die Vernetzung von Maschinen, Anlagen und IT-Systemen

IoT (Internet of Things) und IIoT (Industrial Internet of Things) basieren auf gleichen Konzepten und Technologien: Es geht um intelligente und vernetzte Geräte und Systeme. Das IoT zielt auf Smart-Home-Anwendungen und intelligente Unterhaltungselektronik ab. Beim IIoT stehen hingegen industrielle Prozesse und Abläufe im Mittelpunkt – Stichwort Industrie 4.0. Beim IIoT sind daher die Datenmengen und der Rechenaufwand deutlich größer und die Sensoren empfindlicher und präziser.

Nein, nicht ganz. Während bei M2M (Machine to Machine) der Fokus auf der Kommunikation zwischen Geräten innerhalb des gleichen Netzes (Mobilfunk, WLAN, Bluetooth…) liegt, umfasst IIoT auch die Vernetzung über Systemgrenzen hinaus – wenn beispielsweise die Maschine eines Unternehmens X Daten mit dem externen Servicepartner Y austauscht und so automatisch einen Reparatur- oder Wartungsauftrag auslöst.

Ein hoher Entwicklungsaufwand und fehlendes IT-Fachpersonal zählen zu den größten Hindernissen bei der Umsetzung von IIoT-Lösungen. Insbesondere mittelständische Maschinenbauer kennen zwar das Potenzial von IIoT, eigene Initiativen werden aber entweder erst gar nicht gestartet oder verlaufen schleppend. Mit Low-Code-Tools können Mitarbeitende auch ohne Programmierkenntnisse in kurzer Zeit smarte IIoT-Lösungen kreieren und bauen.

Meist ist es unwirtschaftlich, beim Start eines IIoT-Projekts den Maschinenpark komplett auszutauschen. Beim digitalen „Retrofit“ geht es darum, Altsysteme kapitalschonend mit der notwendigen Sensor- und Steuerungstechnik nachzurüsten – wenn möglich im laufenden Betrieb ohne Standzeiten.